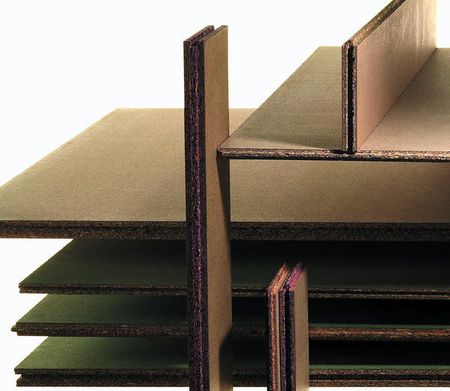

Les panneaux dérivés du bois

Présentation générale

La fabrication des panneaux utilise le bois sous toutes ses formes :

- Le bois déroulé ou tranché en feuilles

- Le bois tranché en lamelles calibrées

- Le bois fragmenté en fins copeaux

- Le bois défibré

Les principales familles de panneaux sont :

- Les panneaux contreplaqués

- Les OSB (Oriented Strad Board)

- Les panneaux de particules

- Les nouveaux panneaux MFP (Multi Fonction Board)

- Les panneaux de fibres.

- Les panneaux décoratifs

Chacune de ces familles se décline en plusieurs sous-familles.

On compte également :

- Les stratifiés

- Le LVL (Laminated Veneer Lumber)

- Le PSL ou Paralam

- Les lattés

- Les panneaux bois-ciment

- Les panneaux bois-plâtre

- Les panneaux de lin

- Les panneaux fibragglo

Et pour le clin d'œil, les panneaux de Bagasse.

Historique

Contreplaqués, OSB et panneaux de fibres sont nés en Amérique du nord. L'utilisation de minces feuilles de bois remonte à la plus haute Antiquité mais la production industrielle de panneaux composés de feuilles de bois croisées apparaît vers la fin du dix-neuvième siècle. C'est en grande partie la construction aéronautique pendant la première guerre mondiale, qui permit le développement de la production de contreplaqué.

La fabrication du panneau de particules s'est développée en Europe à partir de 1950, principalement grâce aux progrès réalisés dans la fabrication des colles thermodurcissables.

L’origine du panneau de fibres date également de la fin du dix-neuvième siècle mais c'est un peu plus tard, en 1934, qu'un suédois fut le premier à défibrer des copeaux de bois.

C'est en 1965 que fut installée la première ligne de fabrication industrielle aux Etat-Unis et seulement en 1986 en France.

Deux procédés de fabrication se distinguent :

- Le procédé à sec pour les panneaux de moyenne densité. (MDF, de l'Anglais Médium Density Fiberboard)

- Le procédé humide pour les panneaux de fibres tendres, mi-durs et durs.

Les panneaux composés de plaquettes de bois sont apparus vers 1965. A l'origine, il permettait de consommer le Tremble ou Aspen, sorte de peuplier qui pousse sauvagement en Amérique du Nord dans les forêts de pins, et qui devait être abattu pour accéder aux arbres destinés à la fabrication du contreplaqué.

D'abord appelé Waffer Board, les panneaux étaient composés de plaquettes de bois de tailles diverses, agglomérées avec des résines.

Constatant que ces panneaux pouvaient remplacer avantageusement le contreplaqué, on donna une forme rectangulaire aux plaquettes pour les orienter et donner ainsi les caractéristiques mécaniques maîtrisées au panneau.

C'est à cette époque qu'il prit le nom d'OSB, Oriented Strand Board, panneau de lamelles orientées.

Des traitements peuvent être incorporés aux composants de certains panneaux durant le process de fabrication

Il s'agit principalement de :

- produits fongicides, insecticides et anti-termites

- produits ignifuges destinés à donner au panneau une meilleure réaction au feu

Les classes de service : (NF EN 13986)

• classe de service 1 (milieu sec) : classe de service caractérisée par une teneur en humidité dans les matériaux qui correspond à une température de 20 °C et une humidité relative de l’air ambiant ne dépassant 65 % que quelques semaines par an.

• classe de service 2 (milieu humide) : classe de service caractérisée par une teneur en humidité dans les matériaux qui correspond à une température de 20 °C et une humidité relative de l’air ambiant ne dépassant 85 % que quelques semaines par an.

• classe de service 3 (milieu extérieur) : classe de service caractérisée par des conditions climatiques conduisant à des taux d'humidité plus élevés qu'en classe de service 2.

Sauf preuve du contraire, les peintures, vernis ou autres revêtements de surface ne protègent pas les panneaux des intempéries et ne modifient donc pas leur classe de service.

Rappel normatif

Tous les panneaux à base de bois utilisés dans la construction doivent être conformes à la norme NF EN 13986 «Panneaux à base de bois destinés à la construction — Caractéristiques, évaluation de conformité et marquage», et porter le marquage CE.

Ils sont présentés soit en panneaux à bords droits soit en dalles usinées sur 2 ou 4 rives prêtes à l'emploi.

Pour les panneaux usinés, les dimensions à prendre en compte sont celles de l'élément visible après sa mise en œuvre (format utile). Ils peuvent être bruts, poncés ou revêtus.

Leurs caractéristiques mécaniques sont définies par les normes NF EN 12369-1 et EN 12369-2 Panneaux à base de bois — Valeurs caractéristiques pour la conception des structures —

- Partie 1 : OSB, panneaux de particules et panneaux de fibres

- Partie 2 : Contreplaqué

L’emploi de valeurs autres que celles qui sont exprimées dans la norme NF EN 12369-1 peuvent être admises si elles sont basées sur une certification ou si elles font l’objet d’un PV d’essai de la part d’un laboratoire reconnu.

Les contreplaqués

Le contreplaqué est composé de feuilles de placage disposées en plis superposés et collées dont le sens du fil du bois est croisé. Les feuilles de bois sont obtenues par déroulage ou tranchage de billes de bois.

L'épaisseur des feuilles de placage est généralement comprise entre 0,8 et 4 millimètres.

Les plis sont systématiquement disposés de part et d'autre d'un pli central appelé âme, de ce fait, leur nombre est impair et confère au panneau un bon équilibre.

L'épaisseur d'un panneau est fonction du nombre de plis et de l'épaisseur des feuilles de placage qui le compose.

L' OSB

Oriented Strand Board – Panneau à lamelles orientées.

La fabrication

La fabrication de l'OSB utilise exclusivement du bois frais de coupe, provenant d'éclaircies de nos forêts.

Alors qu'en Amérique du Nord, c'est le Tremble ou Aspen (sorte de Peuplier) qui est utilisé le plus fréquemment, en Europe, ce sont les résineux qui sont le plus souvent employés.

L'addition d'une autre essence (bouleau, peuplier) est courante, mais en faible proportion, de l'ordre de 10%.

Les billes de bois sont le plus souvent découpées en billons de plus petites dimensions, qui sont écorcés avant d'être tranchés en fines lamelles de 0,6 à 0,8 mm d'épaisseur.

Les lamelles sont séchées à l'air chaud puis triées en deux catégories : les plus fines servent à composer l'âme du panneau et lui donnent sa cohésion et les plus larges sont destinées à composer les faces pour lui donner ses caractéristiques mécaniques.

Les lamelles sont ensuite encollées avec des résines liquides dont la composition varie en fonction de la classe du panneau souhaité.

La conformation consiste à disposer les lamelles en trois couches croisées pour former un matelas qui est ensuite pressé à chaud.

Deux technologies de pressage existent. L'ancienne génération emploie des presses à étages, mais depuis quelques années, ce sont les presses en continu qui prédominent. Plus performantes, elles permettent de moduler température et pression sur toute leur longueur et offrent ainsi une meilleure maîtrise du process et des qualités du panneau final.

Découpés aux formats commerciaux à bords droits ou usinés en dalles, les panneaux sont, après quelques jours de stabilisation et refroidissement, acheminés vers les points de vente.

La norme

Les panneaux OSB sont définis dans la norme NF EN 300 – Panneaux de lamelles minces longues et orientées (OSB) – Définition, classification et exigences.

Quatre types de panneaux sont déterminés :

OSB 1 – Panneaux pour usage général et panneaux pour agencements intérieurs (y compris les meubles) utilisés en milieu sec.

OSB 2 – Panneaux travaillants utilisés en milieu sec.

OSB 3 – Panneaux travaillants utilisés en milieu humide.

OSB 4 – Panneaux travaillants sous contrainte élevée, utilisés en milieu humide.

Un certificat de qualité associé à un marquage apposé sur chaque panneau atteste la conformité et le respect de la norme NF EN 300.

Les panneaux OSB ne peuvent être utilisés en milieu humide confiné ou en exposition directe aux intempéries.

Les formats

Les formats les plus courant en Europe sont :

- 5000 x 2500 ou 5000 x 1250

- 2500 ou 2440 x 1250 ou 1220

Les panneaux proposés en dalles usinées rainure – languette existent en différents formats, en fonction du fabricant, les plus courant sont, en dimensions utiles :

- 2500 ou 2485 x 1250 ou 1220

- 2500 ou 2485 x 595 ou 600

- 2000 x 900

- 1800 x 675

Les épaisseurs sont comprises entre 6 et 25 mm, certains fabricant peuvent proposer des épaisseurs jusqu'à 40 mm.

Les traitements particuliers

Pour certaines utilisations, les panneaux OSB peuvent subir un traitement pendant leur fabrication :

- Traitement fongicide, insecticide et anti-termite

- Ignifugation pour les utilisations en ERP (Etablissements Recevant du Public)

Les utilisations

Elles sont multiples et variées :

- OSB/1 Milieu sec Usage général : agencement intérieur, meuble.

- OSB/2 Travaillant Milieu sec : plancher, étagères, habillage et décoration, emballage.

- OSB/3 Travaillant Milieu humide : plancher, support de couverture et sous-toiture, contreventement de constructions bois, charpente composite et poutre en I, rayonnages industriels, plancher technique, emballage.

- OSB/4 Travaillant sous contrainte élevée Milieu humide

- OSB 3 et OSB 4 peuvent être utilisés en extérieur abrité, mais en aucun cas être exposés aux intempéries.

Les panneaux de particules

Les panneaux de particules sont fabriqués à partir de rondins et de produits connexes provenant de l’industrie de la première transformation du bois (dosses, plaquettes, sciures).

La provenance et la qualité de ces produits sont contrôlées et font l'objet d'un cahier des charges excluant les bois traités.

Les bois sont transformés en plaquettes puis fragmentés en fins copeaux qui sont séchés à l'air chaud, débarrassés des éventuels corps étrangers (particules métalliques ou minérales) avant d'être triés en deux catégories, les plus gros servent à composer l'âme du panneau et les plus fins sont destinés à composer les faces pour lui donner un aspect lisse.

Les lamelles sont ensuite encollées avec des résines liquides, dont la composition varie en fonction de la classe du panneau souhaité.

La conformation consiste à disposer les copeaux pour former un matelas qui est ensuite pressé à chaud.

Plusieurs type de conformations existent :

- Mono-couche homogène.

- Trois couches.

- Multicouches.

- Extrudé, avec ou sans évidements tubulaires.

Deux technologies de pressage :

- Les presses à étages

- Les presses en continu, plus performantes, elles offrent une meilleure maîtrise du process.

En sortie de presse, les panneaux sont découpés aux formats et poncés.

Les dalles sont découpées et usinées à partir des formats standards.

Après quelques jours de stabilisation et de refroidissement, les panneaux sont acheminés vers les points de vente, l'industrie pour y être transformés ou revêtus de mélamine de PVC ou de placage bois pour l'industrie du meuble.

La norme

Les panneaux de particules sont définis dans la norme NF EN 309

Ils sont décrits dans la norme NF EN 312 – Panneaux de particules – Exigences, qui détermine sept types de panneaux décrits comme suit :

- P1 Panneaux pour usage général utilisés en milieu sec.

- P2 Panneaux pour agencements intérieurs (y compris les meubles) utilisés en milieu sec.

- P3 Panneaux non travaillants utilisés en milieu humide.

- P4 Panneaux travaillants utilisés en milieu sec.

- P5 Panneaux travaillants utilisés en milieu humide.

- P6 Panneaux travaillants sous contrainte élevée, utilisés en milieu sec.

- P7 Panneaux travaillants sous contrainte élevée, utilisés en milieu humide.

Les panneaux pour usage intérieur utilisés en classe de service 1 (milieu sec) à l’abri de l’eau et de l’humidité, destinés aux emplois non travaillants doivent satisfaire au minimum aux exigences de la norme NF EN 312 P2

Les panneaux utilisés en classe de service 1 (milieu sec) à l'abri de l'eau et de l'humidité, destinés aux emplois travaillants doivent satisfaire au minimum aux exigences de la norme NF EN 312 P4.

La marque de qualité CTBS apposée sur chaque panneau certifie la conformité à la norme NF EN 312 P4.

Les panneaux destinés à des emplois en classe de service 2 (milieu humide) ou susceptibles d'être ré-humidifiés

accidentellement et temporairement (cuisines, salles d'eau, …) et destinés à des emplois travaillants ou non doivent

satisfaire au minimum aux exigences de la normes NF EN 312 P5.

La marque de qualité CTBH apposée sur chaque panneau certifie la conformité à la norme NF EN 312 P5.

Les panneaux de particules ne peuvent pas être utilisés en milieu humide confiné ou en exposition directe aux intempéries.

Les formats

Les formats des panneaux de particules sont très variables

en fonction du producteur, les plus courants sont :

- 5600 et 2800 x 2070 mm.

- 4100 et 3050 x 1850 mm.

Les panneaux proposés en dalles usinées rainure – languette existent en différents formats, en fonction du fabricant. Les plus courant sont :

- 2500 x 600 mm

- 2050 ou 2040 x 925 ou 910 mm

- 1840 x 610 mm

Le plus souvent, les formats de dalles sont proposés hors tout, ce qui est trompeur pour le calcul des entraxes de supports.

Mais les nouvelles dispositions et notamment le DTU 51-3 partie 1-2 CGM exige dans son paragraphe 2.2.1 que pour les panneaux usinés, les dimensions à prendre en compte soient celles de l'élément visible après sa mise en œuvre (format utile).

Les épaisseurs sont comprises entre 3 et 70 mm.

Les traitements particuliers

Pour certaines utilisations, les panneaux de particules peuvent subir un traitement pendant leur fabrication :

- Traitement fongicide, insecticide et anti-termite.

- Ignifugation pour les utilisations en ERP. (Etablissements Recevant du Public)

Nouveauté

Le dernier-né des panneaux de particules, baptisé MFP (Multi Fonction Panel) par le précurseur allemand Wodego, est arrivé en France par CFP (la Compagnie Française des Panneaux) sous le non plus évocateur de MSB (Médium Strand Board).

Dalle MSB – Photo CFP (Compagnie Française du Panneau)

Il s'agit d'un panneau de grosses particules fabriqué en mono-couche à orientation aléatoire.

Ce panneau répond à la norme NF EN 312 P5 et offre des caractéristiques mécaniques intéressantes pour les utilisations structurelles.

Venant concurrencer l'OSB 3, il présente des caractéristiques en flexion comparables, mais offre de meilleurs résultats en taux de gonflement et une cohésion interne.

De plus, son process de fabrication donne l'avantage au MSB d'être utilisable indifféremment dans les deux sens.

Les formats courants sont :

- 5030 x 2500 ou 1250 mm.

- 2500 x 1250 mm.

Les dalles sont proposées au format de 2500 x 615 mm.

Les utilisations des panneaux de particules

- P1 – Bricolage, agencement

- P2 – P3 – Agencement, meuble

- P4 ou CTBS – agencement, meuble, plan de travail, menuiserie, plancher, cloison.

- P5 ou CTBH – Plancher, support de toiture et d'étanchéité, contreventement, plan de travail, cloison.

- P6 – Utilisations structurelles en milieu sec, plancher.

- P7 - Utilisations structurelles en milieu humide, plancher, support de toiture et d'étanchéité

Extrudé – Cloison, âme de porte.

Les panneaux de fibres durs, mi-durs et isolants

Les panneaux de fibres tendres (isolants), mi-durs et durs sont fabriqués par procédé "humide". Dans ce procédé, la cohésion est obtenue sans colle, grâce aux propriétés adhésives naturelles des fibres de bois en présence d'eau.

Les billons de bois sont écorcés puis fragmentés en plaquettes, qui sont ensuite triées, dépoussiérées et lavées. Les plaquettes sont ensuite défibrées sous l'action conjuguée de la vapeur qui ramollit le bois et d'un passage entre deux disques en rotation et en pression, qui séparent les fibres du bois.

Les fibres de bois sont placées en solution dans de l'eau pour former une pâte.

La pâte est disposée sur une toile métallique pour y être essorée et séchée par aspiration de l'eau.

Les panneaux isolants sont simplement séchés (environ 8 %) puis découpés au format.

Un additif asphalté (les fibres sont imprégnées de bitume) est ajouté dans la composition des panneaux destinés à être utilisés en milieu humide.

Les panneaux mi-durs et durs sont obtenus par un pressage à chaud qui polymérise la lignine du bois.

Sur les plateaux de la presse, des grilles sont disposées pour faciliter l'évacuation de l'eau, ce sont elles qui donnent l'aspect gaufré de la sous-face.

Les panneaux sont refroidis naturellement dans des retourneurs en étoile et stabilisés.

La norme

Les panneaux de fibres sont définis dans la norme NF EN 316 – Panneaux de fibres de bois, définition, classification et symboles.

Ils sont décrits dans la norme NF EN 622

- Partie 1 : Exigences générales.

- Partie 2 : Exigences pour panneaux durs.

HB = Usage en classe de service 1 milieu sec, en emploi non travaillant.

HB -H = Usage en classe de service 2 milieu humide, en emploi non travaillant.

Partie 3 : Exigences pour panneaux mi-durs.

MBL ou MBH = Usage en classe de service 1 milieu sec, en emploi non travaillant.

HBL–H ou MBH - H = Usage en classe de service 2 milieu humide, en emploi non travaillant.

Partie 4 : Exigences pour panneaux isolants.

SB = Usage en classe de service 1 milieu sec, en emploi non travaillant.

SB -H = Usage en classe de service 2 milieu humide, en emploi non travaillant.

SB - HLS = Usage en classe de service 2 milieu humide, en emploi travaillant.

Les formats

Le format le plus courant est, pour les panneaux durs 2750 x 1050 mm. Les épaisseurs sont comprises entre 1,8 et 6 mm.

Pour les panneaux isolants : 2750 x 1200 et 1200 x 600 mm. Les épaisseurs sont comprises entre 8 et 30 mm.

Propriétés particulières

Les panneaux de fibres durs présentent une masse volumique élevée, de l'ordre de 1000 kg/m3.

Les panneaux tendres sont très légers, leur masse volumique est le plus souvent comprise entre 150 et 450 kg/m3.

Les utilisations

- Panneaux durs – HB – Parement de porte, fond de tiroir ou de meuble, emballage, carrosserie, intercalaire de stockage (bouteilles d'eau minérale par exemple).

- Panneaux durs perforés - Commercialisés bruts, laqués ou blancs, ils sont utilisés comme panneaux muraux pour agencement de magasins, ateliers.

- Panneaux tendres isolants – SB – isolation de mur, utilisé comme sous couche pour revêtement de sol pour isoler des bruits d'impact.

- Panneaux tendres isolants asphaltés – Principalement utilisé en écran rigide sous toiture.

Les panneaux MDF

Les panneaux MDF (Medium Density Fiberboard) sont fabriqués par procédé "à sec".

Dans ce procédé, la cohésion du panneau est obtenue par collage des fibres avec des résines thermodurcissables.

Les billons de bois sont écorcés puis fragmentés en plaquettes qui sont ensuite triées, dépoussiérées et lavées.

Les plaquettes sont ensuite défibrées sous l'action conjuguée de la vapeur qui ramollit le bois et d'un passage entre deux disques en rotation et en pression, qui séparent les fibres du bois.

L'encollage des fibres est effectué par pulvérisation de la colle sous haute pression.

Les fibres saturées d'humidité et de colle passent ensuite à grande vitesse dans un long séchoir tubulaire pour ramener leur humidité à 10 % environ.

La conformation consiste à disposer les fibres sur un tapis pour former un matelas dont l'épaisseur est de 15 à 20 fois celle du produit final.

Le matelas ainsi constitué est tellement épais que le pressage doit être effectué en deux temps : le pré-pressage à froid consiste à réduire l'épaisseur du matelas en le faisant passer entre deux bandes poreuses pour évacuer l'air contenu entre les fibres et lui donner ainsi une consistance suffisante pour passer en presse.

Le pressage à chaud s'effectue dans une presse à étages ou en continu et consiste à donner l'épaisseur souhaitée au panneau et à polymériser les liants.

Les panneaux sont refroidis naturellement dans des retourneurs en étoile puis stabilisés pendant quelques jours.

La norme

Les panneaux de fibres sont définis dans la norme NF EN 316 – Panneaux de fibres de bois, définition, classification et symboles.

Ils sont décrits dans la norme NF EN 622

- Partie 1 : Exigences générales.

- Partie 5 : Exigences pour panneaux obtenus par procédé à sec (MDF)

MDF = Usage en classe de service 1 milieu sec, en emploi non travaillant.

MDF-LA = Usage en classe de service 1 milieu sec, en emploi travaillant.

MDF -H = Usage en classe de service 2 milieu humide, en emploi non travaillant.

MDF -HLS = Usage en classe de service 2 milieu humide, en emploi travaillant.

La marque de qualité CTB - RH apposée sur chaque panneau certifie la conformité à la norme NF EN 622-5. MDF-HLS

Les panneaux MDF ne peuvent être utilisés en milieu humide confiné ou en exposition directe aux intempéries.

Les formats

Ils sont définis par le format des différents types de presses, les plus courant sont :

- 4200 ou 3660 ou 2500 x 2070 ou 1850 mm.

- 2440 ou 2500 x 1220 ou 1250 mm.

Les traitements particuliers

Pour certaines utilisations, les panneaux MDF peuvent subir un traitement pendant leur fabrication :

- Ignifugation pour les utilisations en ERP. (Etablissements Recevant du Public)

Les utilisations

- MDF – Laquage, meuble, agencement, plinthe, moulures, jouets.

- MDF–LA – Escaliers, plancher, âme de parquet contrecollé.

- MDF-HLS – Utilisation en milieu humide, agencement, plancher, revêtement de sol stratifié.

- MDF cintrable – Meuble, agencement.

- MDF moulable – Utilisation industrielle pour moulage à chaud d'éléments en grandes séries.

- MDF HDF haute densité – Revêtement de sol stratifié.

- MDF LDF basse densité – Moulure.

- MDF à peindre, revêtu d'un papier sous-couche.

- MDF structuré, reproduisant le veinage du bois pour faces de portes intérieures.

Les panneaux décoratifs

Les panneaux décoratifs sont composés d'un support standard, contreplaqué, OSB, panneau de particules, panneau de fibres, revêtus d'une feuille de placage bois, d'un papier mélamine, d'un stratifié décoratif, d'un PVC, d'une feuille métallique, pour leur donner un aspect décoratif, couleur unie, motifs ou veinage du bois.

Les panneaux plaqués bois

La grande variété d'essences, de singularités des bois et le mode de tranchage de la grume offre au décorateur des possibilités multiples.

Le placage bois est un matériau naturel qui garde les spécificités de l'arbre d'où il provient.

Plusieurs feuilles de placage sont nécessaires pour composer une largeur de panneaux.

Après séchage, elles sont recoupées pour obtenir des rives parfaitement parallèles et après avoir été manuellement appareillées pour donner le meilleur effet décoratif en fonction des dessins du bois, les feuilles sont positionnées bord à bord et aboutées avec un fil de colle thermofusible en zig zag.

Après avoir été encollée, la feuille de placage est positionnée sur le panneau support.

Une feuille de contrebalancement est nécessaire en contre-parement pour éviter le déséquilibre et la déformation du panneau.

L'ensemble est pressé à chaud dans une presse multi-étages, avant d'être poncé pour recevoir une couche de finition.

Les panneaux mélaminés

Ce sont essentiellement les panneaux de particules et le MDF qui sont revêtus d'une feuille de mélamine décorative.

Une bobine de papier de plusieurs kilomètres de long est imprimée à la couleur ou au motif souhaité.

Le papier est imprégné d'une résine mélamine en passant dans plusieurs bains successifs, il est tendu pour passer dans un four pour le sécher et être ensuite découpé en feuilles au format (légèrement plus grand) des panneaux supports.

Les panneaux sont plaqués sur leurs deux faces, de feuilles qui peuvent être semblables ou différentes en fonction des besoins du marché.

L'ensemble passe dans une presse généralement mono-étage (le temps de pressage est court) et la polymérisation s'effectue sous l'effet de la pression et de la chaleur.

Après cette opération, panneau et mélamine sont indissociables.