Les isolants minces réfléchissants.

Depuis quelques années, on remarque la mise en œuvre de ces produits dont il est dit qu'ils sont aussi performants que les isolants traditionnels.

Bien que n'ayant pas de rapport direct avec le bois, ces produits "touchent" de près la charpente et sont parfois mis en œuvre par le menuisier ou le charpentier.

Le plus souvent, ces produits sont utilisés en rénovation, lorsque l'on ne dispose que de peu de place pour l'isolation.

Les uns écrivent qu'ils sont issus de la recherche spatiale, d'autres affirment qu'ils sont équivalent à 200 mm d'isolants épais traditionnels, certification à l'appui. ( BM TRADA CERTIFCATION n°0101).

Qu'en est-il exactement ?

CSTB magazine, dans son numéro de mars/avril 2001, attirait déjà l'attention du public et précisait :

<<< Les films dits " réfléchissants " font appel à un principe physique connu depuis longtemps, qui consiste à réduire les échanges thermiques par rayonnement entre deux parois en diminuant l'émissivité de l'une des deux surfaces en vis-à-vis.

Or les performances thermiques, liées aux caractéristiques de surface des films réfléchissants, peuvent se dégrader dans le temps sous l'action de la poussière, des salissures ou de l'humidité.

Des condensations peuvent apparaître si le produit est mal positionné dans la paroi, ce qui entraîne une dégradation à terme de toute la structure.

De plus, selon les configurations ou les méthodes de mise en œuvre adoptées, le procédé peut entraîner des ponts thermiques non négligeables et ainsi dégrader les caractéristiques thermiques globales de l'ouvrage.

Enfin, les risques en cas d'incendie dépendent de la composition des produits (variable d'un isolant à l'autre), de la paroi et de leur positionnement. >>>

En outre, des mesures effectuées par le CSTB, ainsi que d'autres laboratoires indépendants de Suisse, d'Allemagne, de Grande Bretagne, ainsi qu'au Canada et USA font apparaître que les isolants minces réfléchissants ne sont même pas équivalent à 100 mm de laine de verre.

La Résistance thermique (R) de ces produits, varie généralement de 0,1 à 0,4 m².K/W.

La conductivité thermique d'un produit est exprimée en λ (lambda)

La résistance thermique (R) est égale à l'épaisseur (exprimée en mètre) divisée par le λ.

Quelques exemples :

Laine de verre, λ 0.040 donc, pour 100 mm, 0.1 / 0.040 = 2.5

Laine de roche, λ 0.034 donc, pour 100 mm, 0.1 / 0.034 = 2.9

Polystyrène expansé, λ 0.039 donc, pour 100 mm, 0.1 / 0.039 = 2.5

Polystyrène extrudé, λ 0.029 donc, pour 100 mm, 0.1 / 0.029 = 3.4

Les isolants minces sont donc 5 à 25 fois moins performants que les isolants traditionnels.

Ils ne sont pas suffisant vis à vis de la réglementation thermique.

Par contre, ils sont d'excellent pare-vapeur et lorsqu'ils sont parfaitement mis en œuvre, ils augmentent l'étanchéité à l'air des parois non isolées.

Les isolants minces ont des performances thermiques réduites du fait de leur faible épaisseur, mais leur surface réfléchissante permet d’améliorer la performance thermique globale d’une paroi lorsque le produit est en contact avec une lame d’air non ventilée.

Lorsque le produit est placé entre deux lames d'air non ventilées et que ces deux lames d'air ne communiquent pas entre elles, les performances du produit sont améliorées de manière sensible.

Toutefois il convient d'insister sur la perfection de la mise en œuvre qui doit présenter des lames d'air régulières de deux centimètres d'épaisseur au moins et un produit bien tendu entre ces lames d'air.

Cette mise en œuvre quoique très difficile à obtenir, reste possible en paroi verticale, mais elle devient quasiment impossible en rampant de toiture ou la pose ne peut ce faire qu'avec une seule lame d'air.

Dans ces conditions, il est difficile de répondre à la réglementation thermique.

A titre d'exemple et dans le meilleur des cas on obtient les résultats suivant pour une paroi verticale :

R = 1.08 avec une lame d'air, 1.68 avec deux lames d'air alors que la réglementation demande 2.35 en H1 et H 2.

En rampant de toiture :

R = 0.70 avec une lame d'air, pour tomber à 0.25 lorsque la lame d'air est ventilée, alors que la réglementation demande 4.2 en H1 et H 2.

Mise ne garde : Il ne faut en aucun cas, poser un isolant mine du côté extérieur d'un autre isolant si ce dernier est perméable à la vapeur d'eau.

Par exemple, en rénovation de toiture par le dessus, il ne faut pas poser un isolant mince sur ou entre les chevrons, par dessus une laine de verre en croyant offrir un complément d'isolation à une toiture ancienne.

Le caractère pare-vapeur de l'isolant mince "bloquera" la vapeur d'eau qui se condensera en sous-face et occasionnera la dégradation de tout le complexe isolant et de la charpente elle-même.

En conclusion : Les performances de ces produits sont directement liées à la qualité de la mise en œuvre qui se doit d'être parfaite.

Dans ces conditions, ils sont plus particulièrement destinés à offrir un bon complément d'isolation grâce à leur pouvoir calfeutrant, leur faible émissivité et leur qualité de pare-vapeur.

Vous pouvez consulter :

- Cahier n°3330 du CSTB Avril 2001,

- CSTB Magazine n°134 de mars-avril 2001.

- Note d'information n°1 version 3 du 24-06-2004 du GS 20 formulée par CSTB

Ces documents sont disponibles au CSTB sur demande. ( www. cstb.fr )

Copie note du CSTB :

Premiers Avis Techniques pour produits minces réfléchissants : le GS 20 fait le point

Les trois premiers Avis Techniques sur des procédés à base de Produits minces réfléchissants ont été formulés par le groupe spécialisé « produits et procédés spéciaux d’isolation » (GS 20) de la Commission chargée de formuler les Avis Techniques suivant :

N° 20/04 - 47 Air Thermofoil DBA pour application en murs ;

N° 20/04 - 48 Air Thermofoil DBA pour application en combles et

N° 20/04 – 55 Air Foil résidentiel.

Ces procédés constituent des compléments d'isolation thermique conformément à la définition donnée dans la note d'information N°1 du GS 20.

Cette note destinée à l’attention des prescripteurs, entreprises, artisans et particuliers, précise que, selon les experts du GS 20, les produits minces réfléchissants présentent des caractéristiques thermiques et de mise en oeuvre particulières qu’il convient de bien connaître pour éviter de sérieuses déconvenues.

Ces avis techniques ont été délivrés à :

POLYTECH RADIANT INC

3050 Boulevard Ste Anne Beauport

5133 QUEBEC CANADA GIE 6N1

CANADA

POLYTECH RADIANT France

162, rue de Rivoli

75001 PARIS

Il est précisé en description de produit :

Complément d'isolation thermique obtenu par un produit mince (épaisseur 8 mm) comportant 2 faces peu émissives de part et d'autre. Ce produit est posé tendu côté intérieur, le plus souvent par agrafage sur ossature bois. Une étanchéité à l'air en partie courante et périphérique permet de ménager une ou deux lames d'air qui participent à la résistance thermique de la paroi. Les parois visées sont l'isolation par l'intérieur des murs ou le pieds droits de combles aménagés.

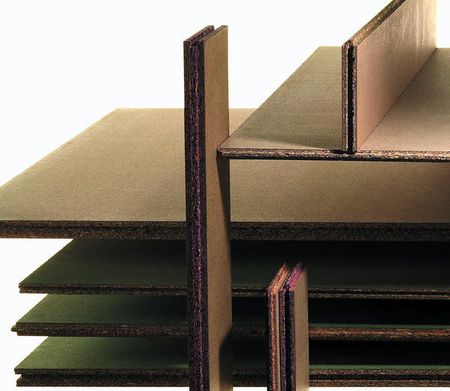

Les lames en bois massif ou contrecollé, bruts ou revêtus d'une finition, généralement usinées rainure et languette, existent en différents formats et épaisseurs, selon les essences, les fabricants, le type de pose et la mode.

Les lames en bois massif ou contrecollé, bruts ou revêtus d'une finition, généralement usinées rainure et languette, existent en différents formats et épaisseurs, selon les essences, les fabricants, le type de pose et la mode.  Les dalles mosaïque sont généralement composées de petits éléments assemblés. Le plus souvent de forme carrée, elles se présentent avec des rives droites pour une pose collée ou usinées rainure et languette pour pose collée ou flottante.

Les dalles mosaïque sont généralement composées de petits éléments assemblés. Le plus souvent de forme carrée, elles se présentent avec des rives droites pour une pose collée ou usinées rainure et languette pour pose collée ou flottante.